Objetivo

El objetivo consiste en la realización de una insoladora para poder crear PCBs caseras con buena calidad. Este método, en teoría, permite una mayor resolución de pistas y mejor calidad en el acabado en comparación con el método de la plancha.

Para realizar este proyecto he optado por convertir una pequeña caja de herramientas de plástico en la insoladora en cuestión, dotando a dicha caja de una PCB principal que incorpora: la matriz de diodos LED UV, la parte de electrónica de potencia (fusible, transformador, puente de diodos, filtros, regulador de tensión y testigo LED) y el circuito del temporizador.

El circuito del temporizador tendrá un sistema de conexión que le dotará de carácter modular muy parecido a cómo funcionan los shield en arduino. Como el circuito temporizador requiere la creación de una PCB casera, lo primero es construir la insoladora sin temporizador, puentear la parte del temporizador y crear la PCB del futuro temporizador.

En la imagen anterior se puede ver la PCB situada en el fondo de la caja, la pieza negra que alojará los cristales o metacrilatos y la tapa original que protegerá de la luz UV.

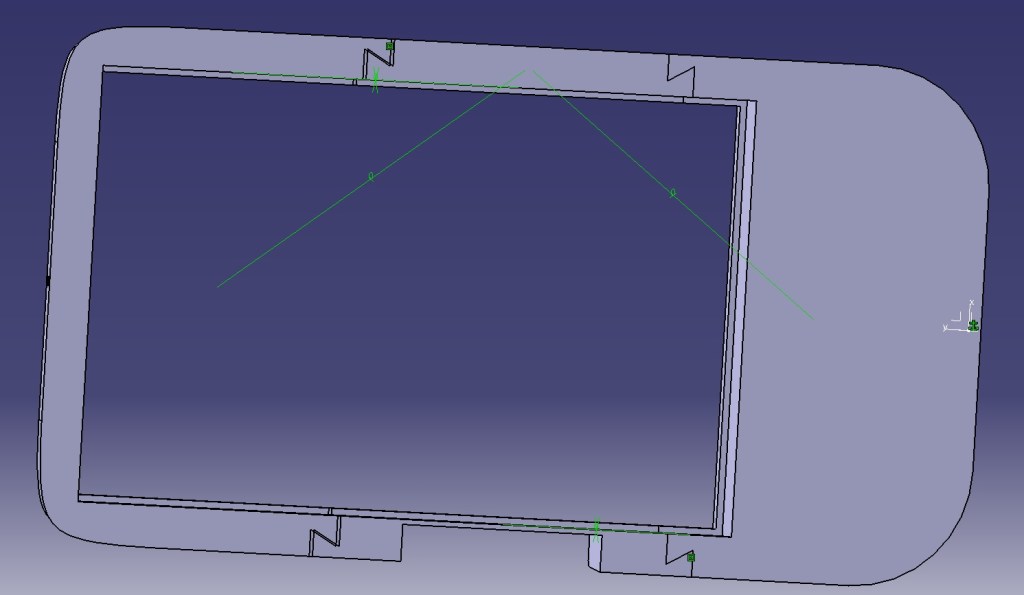

Diseño en Catia V5

Para este proyecto no se han tenido que diseñar muchas piezas, en concreto solo tiene una pieza rígida.

Esta pieza tiene una longitud superior a la del área de impresión de mi impresora, por lo que he optado por imprimir la pieza en 3 partes para ensamblarla con tornillos. Aunque la teoría era buena, en la práctica surgió algún contratiempo. Debido a las tolerancias de impresión tuve problemas en el ensamblado quedando partes con demasiada holgura y partes carentes de ella.

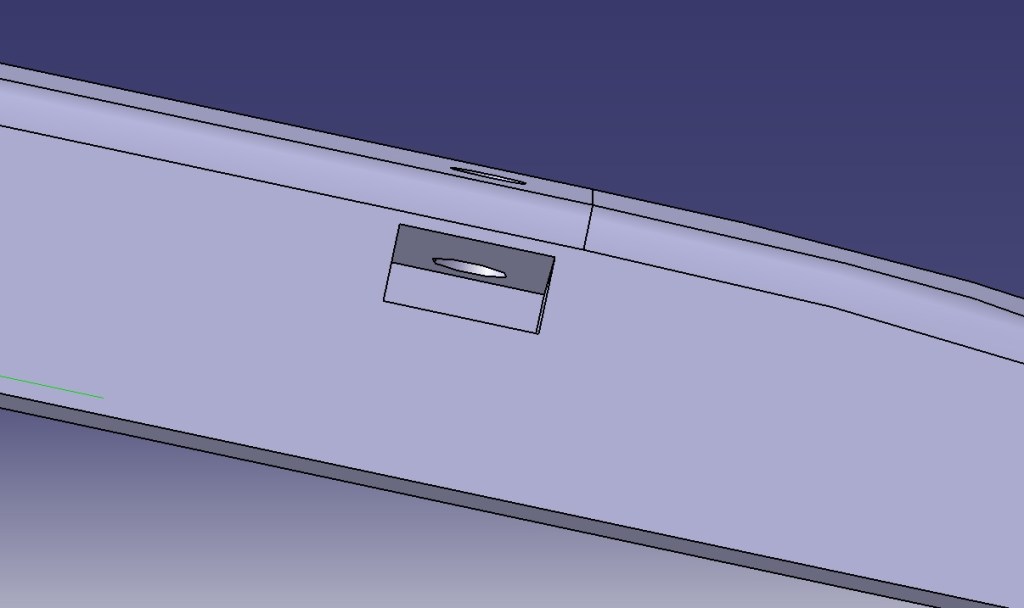

Diseño en Catia V5.

Detalle de los alojamientos de las tuercas de montaje.

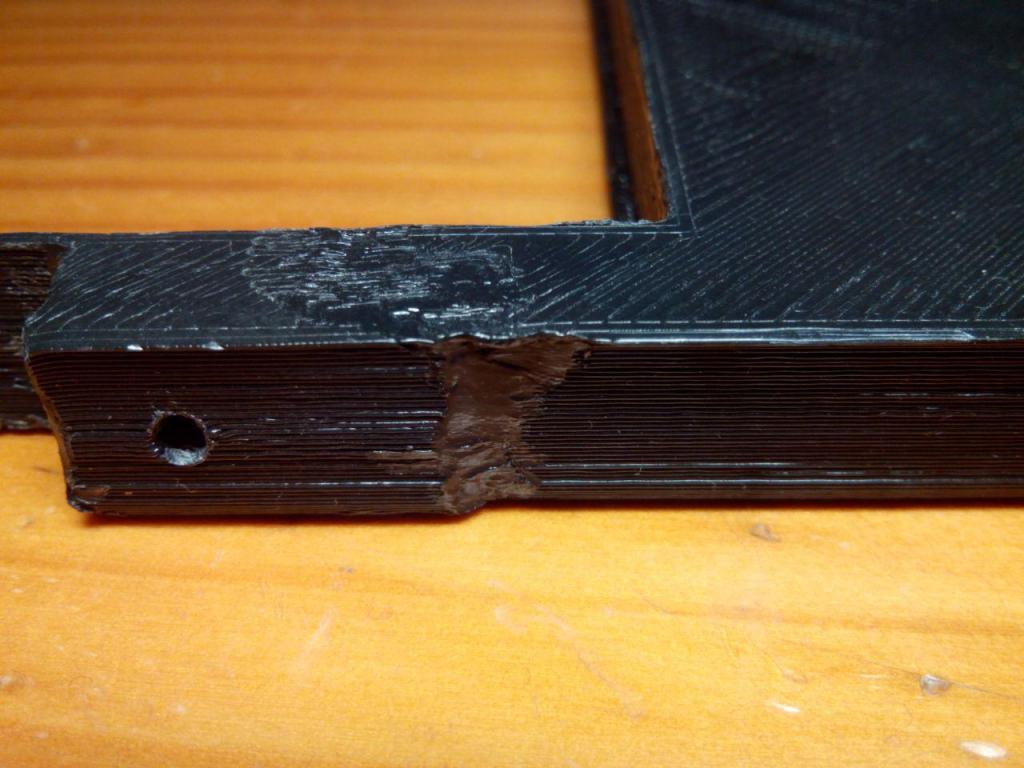

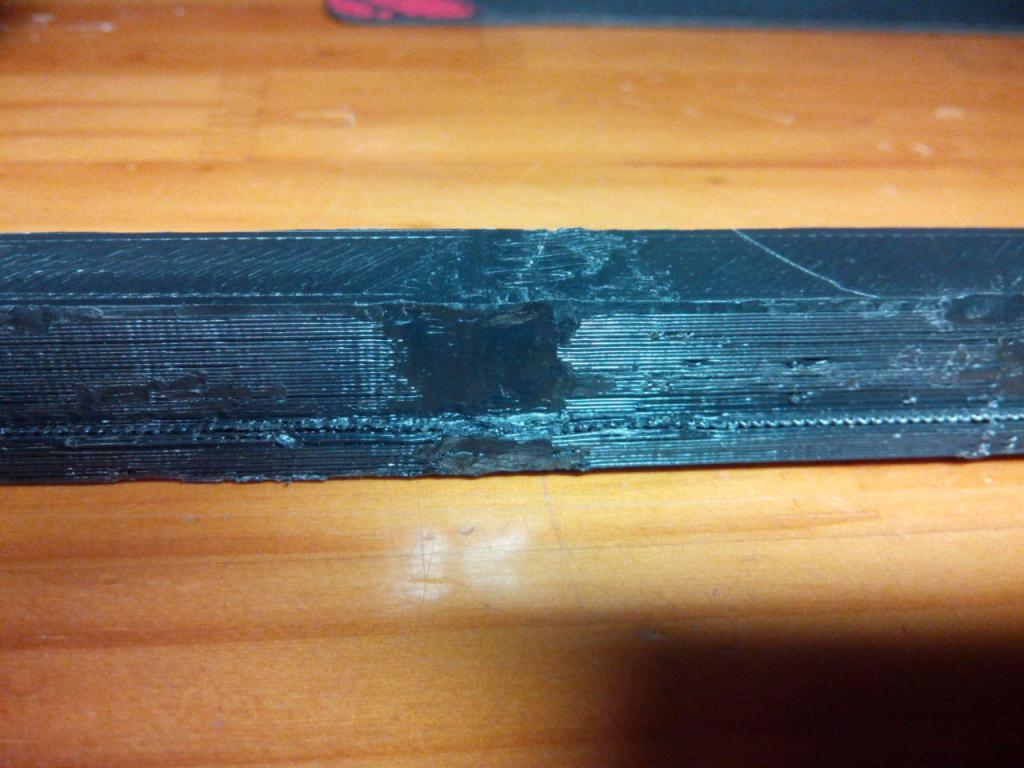

Impresión y montaje de las piezas

La solución para el problema de la holgura fue soldar, literalmente, todas las piezas. Para ello usé un soldador convencional y la propia bobina de plástico de la impresora como material de aporte. Hubiera sido mucho mejor utilizar una estación de soldadura con temperatura regulable para poder regularla en el rango de fusión del PLA (200-220º). Pero no dispongo de ella. El soldador convencional ha dado unos resultados más que aceptables.

Detalle de la soldadura.

Detalle de la soldadura.

Alojamiento de tuerca tapado.

PCB principal y entrada de corriente

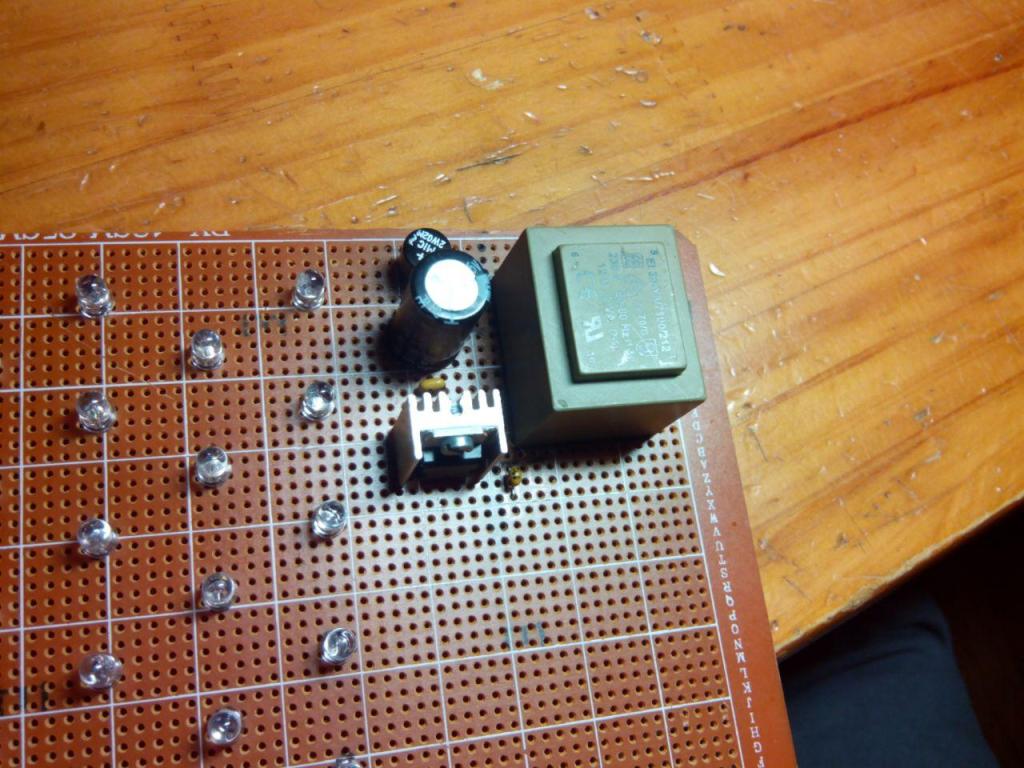

La PBC principal aloja los componentes electrónicos (transformador, rectificador, filtros, regulador de tensión, testigo LED y la matriz de diodos LED UV).

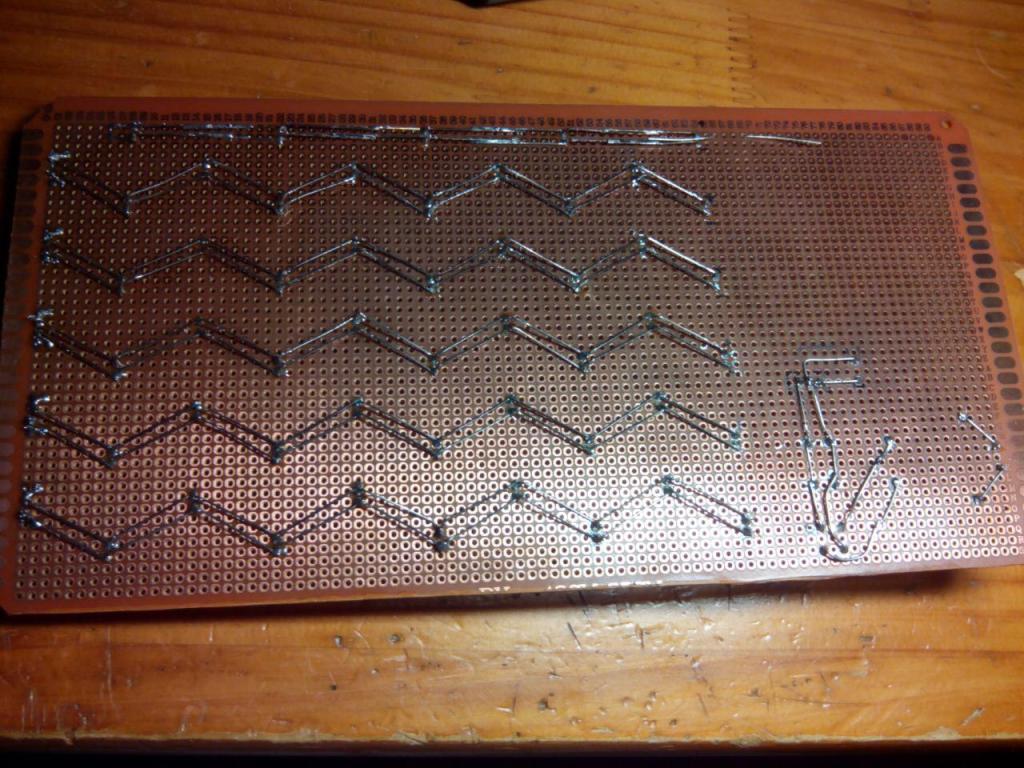

He optado por una PCB perforada estándar para proyectos, las pistas quedan más antiestéticas, pero es rápido, barato y modificable. La longitud de las patillas de los LED ha ayudado bastante como se aprecia en las imágenes.

Componentes de la PCB.

Detalle de la fuente de alimentación.

Detalle de las pistas.

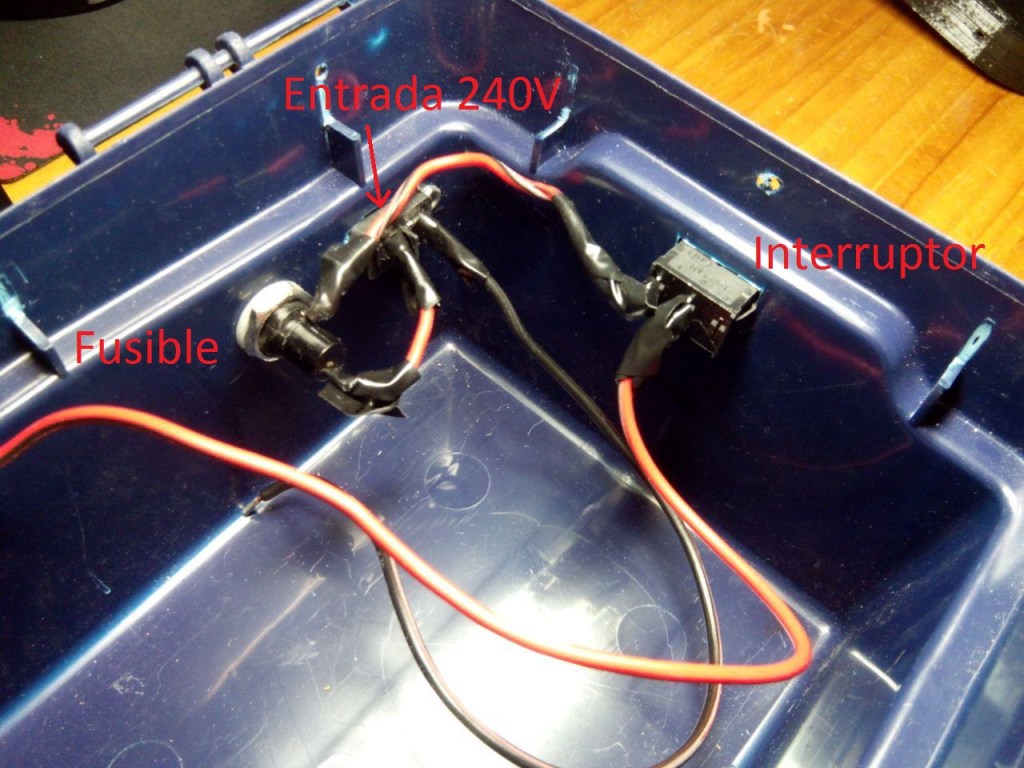

La caja se alimenta directamente a 230V, debido a esto he incorporado un fusible. También cuenta con un interruptor principal.

Cableado de los componentes externos.

Componentes externos.

Temporizador

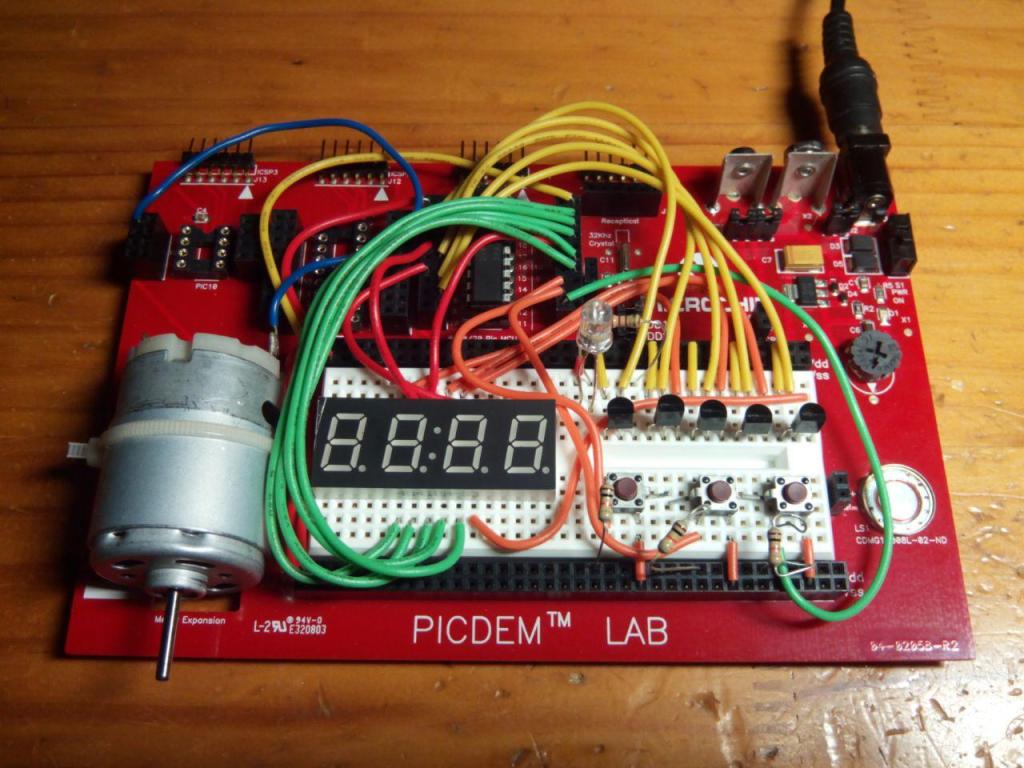

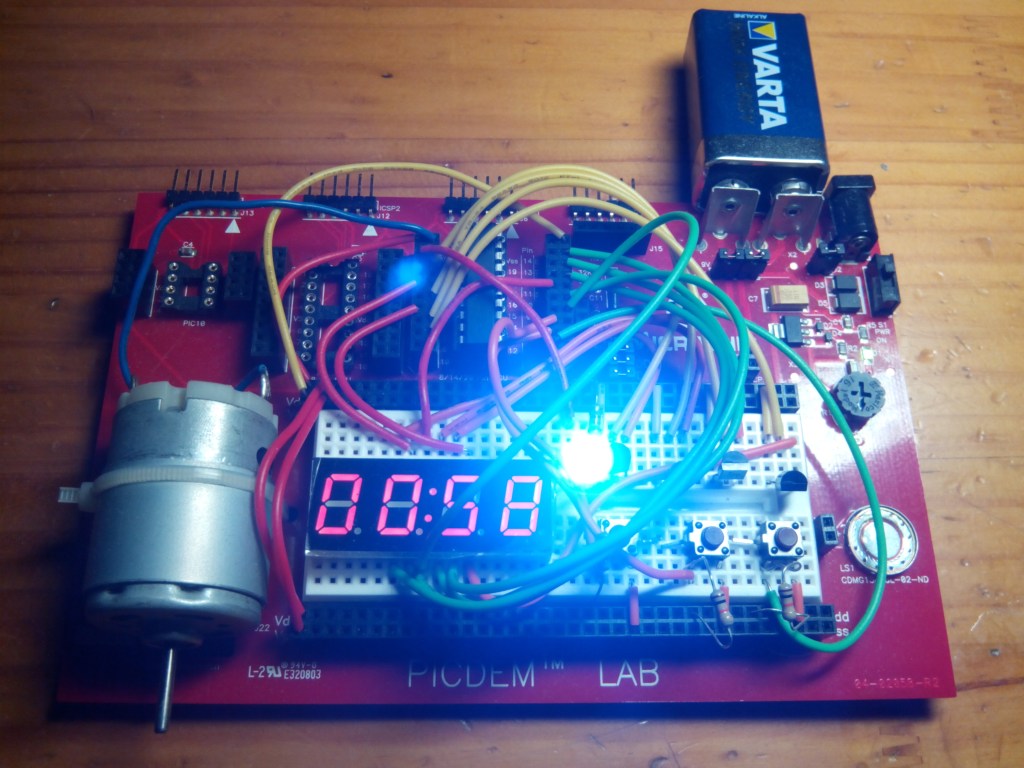

El temporizador aún está en fase de diseño y pruebas. El microcontrolador está montado en una placa de desarrollo de PICDEMTM LAB.

Para la parte de control se usará un microcontrolador PIC 18F690. Para mostrar el tiempo se usará un panel LED de 7 segmentos especiales para mostrar tiempos (2+2 dígitos separados por dos puntos (:)), para controlar la matriz del LED se usará un transistor o puede que un relé para hacer un diseño estándar para varias aplicaciones y 3 pulsadores (puede que 2 modificando el software) para interactuar con el temporizador.

Circuito de pruebas.

Circuito de pruebas funcionando.

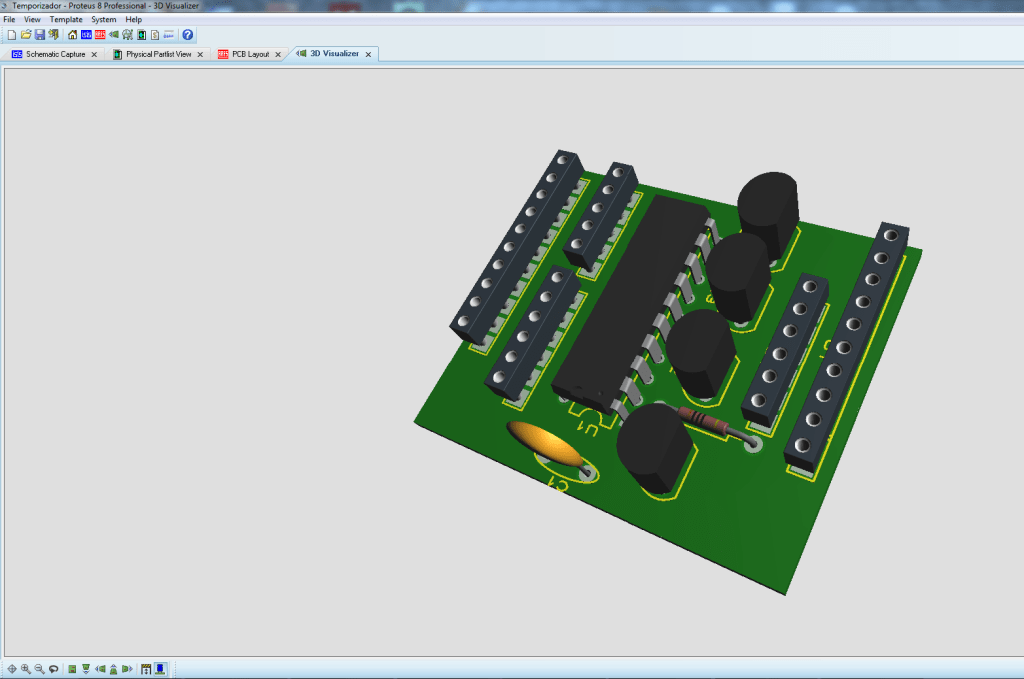

La PCB del temporizador aún está en fase de diseño como he indicado, el diseño de las pistas quedara como se muestra en las siguientes simulaciones con Proteus.

Diagrama de conexiones.

Simulación de las pitas.

Simulación de los componentes.

En estas simulaciones se aprecia el carácter modular y multiuso que se le quiere dar al temporizador con los conectores estándar de electrónica.

Tareas pendientes

Aunque la PCB principal funciona, transforma correctamente la corriente en 5V y la matriz LED se puede conectar a estos 5V (mediante una resistencia) aún queda trabajo.

Falta adquirir los cristales que irán alojados en la tapa que se imprimió en plástico. Estos 2 cristales son los que presionaran el negativo del circuito contra la PCB virgen. El cristal inferior, el que estará directamente expuesto a los LED, se busca que sea esmerilado para difuminar la luz que suministren los LED. El superior no tiene requerimientos adicionales, aunque usar uno opaco ayudaría a proteger ante la luz UV.

Queda pendiente terminar el diseño del temporizador, fabricarlo y alojar el display en la caja. La parte más larga, la de programación, ya está terminada. Aunque siempre se puede mejorar la programación, pero esto se hará a posteriori.

2 comentarios sobre “Insoladora”